|

|

|

Berufsbezeichnung Fassherstellung |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

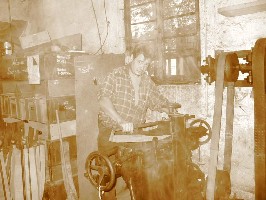

Über die Kunst, Fässer zu bauen

Wenn man die letzte Schäfflerei Münchens, die Faßfabrik Schmid in der Straubingerstraße (gegründet 1914) betritt, fühlt man sich

ein wenig in eine andere Zeit zurück versetzt. Viele Arbeiten werden hier noch wie in früheren Zeiten verrichtet. Sicher hat

man auch im Laufe der Jahre im Beruf des Schäfflers maschinelle Unterstützung bekommen, jedoch muss immer noch vieles von

Hand getan werden, da es für verschiedene Arbeitsgänge einfach keine Maschinen gibt.

Wenn man die letzte Schäfflerei Münchens, die Faßfabrik Schmid in der Straubingerstraße (gegründet 1914) betritt, fühlt man sich

ein wenig in eine andere Zeit zurück versetzt. Viele Arbeiten werden hier noch wie in früheren Zeiten verrichtet. Sicher hat

man auch im Laufe der Jahre im Beruf des Schäfflers maschinelle Unterstützung bekommen, jedoch muss immer noch vieles von

Hand getan werden, da es für verschiedene Arbeitsgänge einfach keine Maschinen gibt.

Die Dauben werden in einem großen Kessel je nach Stärke bis zu zwei Stunden gekocht. Eine Maschine biegt und staucht die

Dauben. Dann werden Eisenklammern aufgesetzt, die die Dauben in ihrer Form halten. Mitsamt den Klammern werden die Dauben

nun in Arbeitsreifen zu einem Rumpf aufgesetzt.

Die Dauben werden in einem großen Kessel je nach Stärke bis zu zwei Stunden gekocht. Eine Maschine biegt und staucht die

Dauben. Dann werden Eisenklammern aufgesetzt, die die Dauben in ihrer Form halten. Mitsamt den Klammern werden die Dauben

nun in Arbeitsreifen zu einem Rumpf aufgesetzt.

Zum Einbinden der Böden in den Fassrumpf müssen die Arbeitsreifen einseitig vom Fass geschlagen werden, die Arbeitsreifen

der anderen Seite werden nur gelockert, damit der Rumpf nicht auseinander fallen kann. Die Böden werden vom Fassinneren aus

in die Kimme (die Nut in der der Fassboden sitzt) gezogen und eingebunden.

Zum Einbinden der Böden in den Fassrumpf müssen die Arbeitsreifen einseitig vom Fass geschlagen werden, die Arbeitsreifen

der anderen Seite werden nur gelockert, damit der Rumpf nicht auseinander fallen kann. Die Böden werden vom Fassinneren aus

in die Kimme (die Nut in der der Fassboden sitzt) gezogen und eingebunden.

So wie das Fass bestehen auch die Fassböden aus einzelnen Teilen, die heute noch von Hand zusammen gedübelt werden, das heißt

, sie wer den mit kleinen Eisenstiften verbunden. Zwischen die Fugen wird genau so wie früher Schilf eingelegt, um die

Dichtigkeit des Fasses sicher zu stellen.

So wie das Fass bestehen auch die Fassböden aus einzelnen Teilen, die heute noch von Hand zusammen gedübelt werden, das heißt

, sie wer den mit kleinen Eisenstiften verbunden. Zwischen die Fugen wird genau so wie früher Schilf eingelegt, um die

Dichtigkeit des Fasses sicher zu stellen.

Die Fassböden werden für den jeweiligen Rumpf mit dem Zirkel ausgemessen, aufgerissen und an der Bandsäge ausgesägt. Bei

diesem Vorgang muss sehr genau gearbeitet werden, da jede Welle, die in den Boden gesägt wird, eine mögliche undichte

Stelle sein könnte.

Die Fassböden werden für den jeweiligen Rumpf mit dem Zirkel ausgemessen, aufgerissen und an der Bandsäge ausgesägt. Bei

diesem Vorgang muss sehr genau gearbeitet werden, da jede Welle, die in den Boden gesägt wird, eine mögliche undichte

Stelle sein könnte.

Nachdem der Boden im Fass eingebunden ist, wird auch hier Schilf zwischen die einzelnen Dauben gezogen sowie Binsen in die

Kimme eingelegt.

Nachdem der Boden im Fass eingebunden ist, wird auch hier Schilf zwischen die einzelnen Dauben gezogen sowie Binsen in die

Kimme eingelegt.

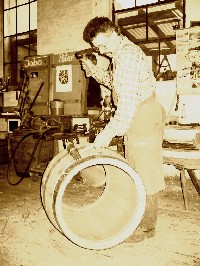

Sind die Fässer verschlossen, bekommen sie ihre neuen Reifen und die Arbeitsreifen werden entfernt. Die Reifen müssen

wiederum von Hand am Fass angemessen werden, damit sie auch exakt an der Stelle sitzen, wo sie hin sollen.

Sind die Fässer verschlossen, bekommen sie ihre neuen Reifen und die Arbeitsreifen werden entfernt. Die Reifen müssen

wiederum von Hand am Fass angemessen werden, damit sie auch exakt an der Stelle sitzen, wo sie hin sollen.

Ist der Reifen vernietet, wird er vorerst von Hand auf das Fass geschlagen. Zuerst werden lediglich die Kopfreifen angebracht, da die Außenseite des Fasses noch abgehobelt werden muss.

Ist der Reifen vernietet, wird er vorerst von Hand auf das Fass geschlagen. Zuerst werden lediglich die Kopfreifen angebracht, da die Außenseite des Fasses noch abgehobelt werden muss.

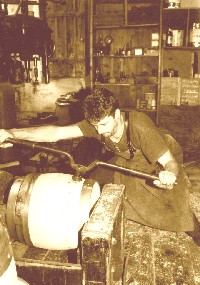

Die Fässer werden liegend in die Abdrehbank eingespannt und quer zur Faser abgehobelt. Hierzu gibt es extra geformte Hobel

für jeden Fassdurchmesser. Nachdem die Fässer komplett gehobelt sind, werden die noch fehlenden Reifen dazu gefertigt.

Die Fässer werden liegend in die Abdrehbank eingespannt und quer zur Faser abgehobelt. Hierzu gibt es extra geformte Hobel

für jeden Fassdurchmesser. Nachdem die Fässer komplett gehobelt sind, werden die noch fehlenden Reifen dazu gefertigt.

Nun brauchen die Fässer auch noch die Eisenbüchsen, an denen sie abgefüllt beziehungsweise, "für den Endverbraucher viel

wichtiger", angezapft werden können. Die Löcher werden konisch aufgebohrt, um sie der Form der Eisenbüchsen anzupassen. Beim

Eindrehen der Büchsen, die außen ein Gewinde haben, ist immer darauf zu achten, dass diese streng sitzen, also das Loch

vorher ja nicht zu groß aufgebohrt wird. Das Fass hat einen Spundring zum Befüllen, eine Zapflochbüchse zum Anzapfen und

eine Bodenbüchse für das Luftventil.

Nun brauchen die Fässer auch noch die Eisenbüchsen, an denen sie abgefüllt beziehungsweise, "für den Endverbraucher viel

wichtiger", angezapft werden können. Die Löcher werden konisch aufgebohrt, um sie der Form der Eisenbüchsen anzupassen. Beim

Eindrehen der Büchsen, die außen ein Gewinde haben, ist immer darauf zu achten, dass diese streng sitzen, also das Loch

vorher ja nicht zu groß aufgebohrt wird. Das Fass hat einen Spundring zum Befüllen, eine Zapflochbüchse zum Anzapfen und

eine Bodenbüchse für das Luftventil.

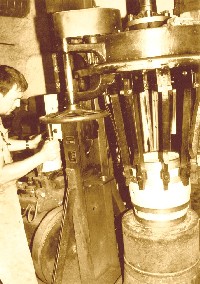

Nachdem alle Büchsen eingedreht worden sind, werden alle Reifen mit der Maschine auf den Rumpf gesetzt. Die Reifenschlösser

(die Stelle, an der die Reifen vernietet sind) sollten sich alle auf der Spunddaube befinden. Natürlich sollten die Reifen

nicht zu eng angemessen sein, damit diese beim Setzen nicht abreißen.

Nachdem alle Büchsen eingedreht worden sind, werden alle Reifen mit der Maschine auf den Rumpf gesetzt. Die Reifenschlösser

(die Stelle, an der die Reifen vernietet sind) sollten sich alle auf der Spunddaube befinden. Natürlich sollten die Reifen

nicht zu eng angemessen sein, damit diese beim Setzen nicht abreißen.

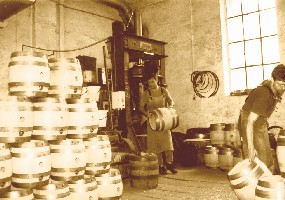

Hier sieht man mehrere Fässer nach dem "Setzen".

Hier sieht man mehrere Fässer nach dem "Setzen".

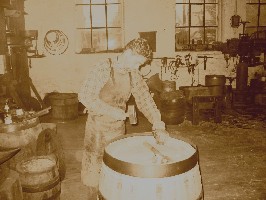

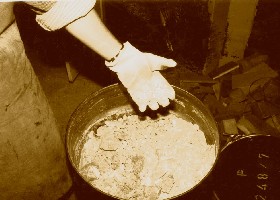

Das Pech ist ein mehrfach destilliertes Baumharz und somit ein reines Naturprodukt. Es wird wie früher durch ein Holzfeuer

in einem Kessel auf ca. 180°C erhitzt. In diesem Kessel befindet sich der so genannte Pichapparat. Hier wird über einen

Transmissionsriemen eine Pumpe angetrieben, die das flüssige Pech durch eine Düse in das Innere des Fasses spritzt.

Das Pech ist ein mehrfach destilliertes Baumharz und somit ein reines Naturprodukt. Es wird wie früher durch ein Holzfeuer

in einem Kessel auf ca. 180°C erhitzt. In diesem Kessel befindet sich der so genannte Pichapparat. Hier wird über einen

Transmissionsriemen eine Pumpe angetrieben, die das flüssige Pech durch eine Düse in das Innere des Fasses spritzt.

Das Fasspech ist ein poröser Stoff und dichtet das Fass entgegen weit verbreiteter Meinung nicht ab. Es dient lediglich dazu,

dem Bierfass eine glatte und leicht zu reinigende Oberfläche zu verschaffen, damit es keimfrei gehalten werden kann.

Das Fasspech ist ein poröser Stoff und dichtet das Fass entgegen weit verbreiteter Meinung nicht ab. Es dient lediglich dazu,

dem Bierfass eine glatte und leicht zu reinigende Oberfläche zu verschaffen, damit es keimfrei gehalten werden kann.

Die Dichtigkeit erhält das Fass ausschließlich durch exakte Verarbeitung der Dauben und Böden, das Schilf, sowie gut sitzende

Reifen.

Die Dichtigkeit erhält das Fass ausschließlich durch exakte Verarbeitung der Dauben und Böden, das Schilf, sowie gut sitzende

Reifen.

Nach dem Pichen kommen die Bierfässer auf eine so genannte Rollmaschine, auf der sie gedreht werden, bis das zunächst

flüssige Pech abgekühlt und fest genug ist, um im Fass nicht mehr zusammenzulaufen.

Nach dem Pichen kommen die Bierfässer auf eine so genannte Rollmaschine, auf der sie gedreht werden, bis das zunächst

flüssige Pech abgekühlt und fest genug ist, um im Fass nicht mehr zusammenzulaufen.

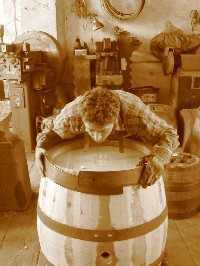

Nach dem Erkalten wird mit einer Stablampe ins Fass geschaut und geprüft, ob sich das Pech gleichmäßig verteilt hat.

Nach dem Erkalten wird mit einer Stablampe ins Fass geschaut und geprüft, ob sich das Pech gleichmäßig verteilt hat.

Vor der Auslieferung werden die Fässer durch einen Beamten des Eichamtes auf ihren genauen Inhalt geeicht. Danach wird in einen der Fassböden die von den Brauereien vorgegebenen Nummern

sowie den Brauereinamen eingebrannt.

Vor der Auslieferung werden die Fässer durch einen Beamten des Eichamtes auf ihren genauen Inhalt geeicht. Danach wird in einen der Fassböden die von den Brauereien vorgegebenen Nummern

sowie den Brauereinamen eingebrannt.